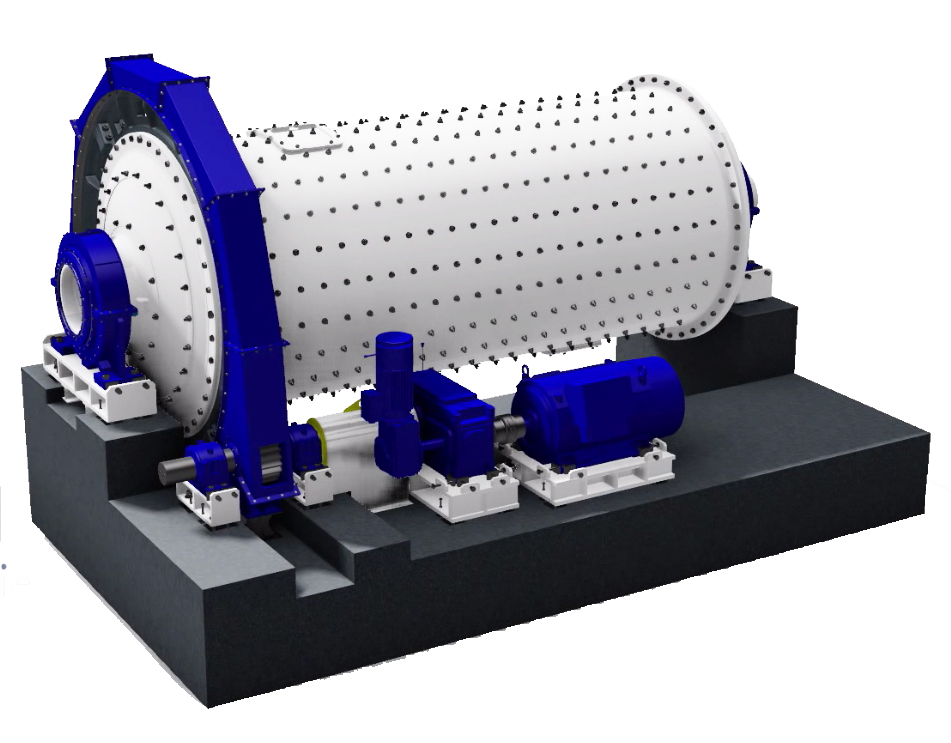

بالمیل چیست ؟

دستگاه بالمیل یکی از مهمترین دستگاه ها در صنعت تولید و فرآوری پودر های میکرونیزه فلزی و غیر فلزی محسوب میشود. اگر چه فراوری پودرهای میکرونیزه در دو گروه کلی فلزی و غیر فلزی میباشد، با این حال چنانچه اشاره شد، دستگاه بالمیل یکی از مهمترین ماشین آلات در خط بوده و مناسب برای هر دو گروه میباشد.

در گروه تولید و فراوری پودرهای میکرونیزه، میتوان به محصولاتی از جمله باریت، بنتونیت، اخرا، کلوئن، انواع پیگمنت، تالک، کربنات کلسیم، دی اکسید تیتانیوم و امثال آن اشاره نمود. چنانچه میدانیم، تمامی این محصولات بصورت سنگ معدنی از معادن فعال موجود بر سطح زمین استخراج میگردند. خوشبختانه ما در کشوری زندگی میکنیم که نه تنها به لحاظ داشتن معادن فلزی و غیر فلزی از غنی ترین کشورهای دنیا به حساب می آید، بلکه از پهناور ترین کشورهای جهان میباشد و طبق گزارشات صادره از سایت نمناک به آدرس وبسایت www.namnak.com ایران در رتبه هجدهم پهناور ترین کشورهای چهان به حساب می آید و این در نوع خود از اهمیت ویژه ای برخوردار است. شاید جالب باشد بدانیم که ده کشور رتبه اول در این میان، از رتبه اول تا دهم به ترتیب، روسیه، کانادا، ایالات متحده امریکا، چین، برزیل، استرالیا، هند، آرژانتین، قزاقستان و الجزایر میباشند.

با توجه به آمارهای بدست آمده از وزارت صنعت معدن و تجارت جمهوری اسلامی ایران به آدرس وبسایت www.mimt.gov.ir معادن فعال در حال حاضر به تعداد 6319 معدن میباشد. و اگر چه باید اضافه نمود که خوشبختانه در کشور پهاور ایران بدونه شک پتانسیل معادن موجود قطعا آماری بیش از داشته و اگر قرار باشد که تمامی این معادن به درستی و بشکلی جامع و کامل شناسایی شوند، شاید بتوان گفت که ده تیم حداقل چهار نفره که شامل یک راهنمای منطقه ای، یک راننده، یک کارشناس شناسایی و اکتشاف معدن و یک کارشناس براورد حجم و اندازه نیاز است تا به مدت دست کم پانزده الی بیست سال طبق یک برنامه منسجم و بی عیب و نقص و بدونه توقف در سرتاسر کشور شروع به فعالیت نموده و با قیاسی تقریب به نود درصد بتوان تمامی معادن را شناسایی نمود.

در صنعت تولید و فرآوری پودرهای میکرونیزه بعد از شناسایی و اکتشاف معدن مربوطه، گام بعدی استخراج سنگهای معدنی از معدن است که در این پروسه از انجام کار، به دو طریق معمول میتوان مبادرت به استخراج نمود یکی به طریق انفجار، و دیگری از طریق دستگاهها و ماشین آلات حفاری ویژه معادن میباشد.

در ادامه بعد از استخراج، سنگ معدن مربوطه به ابعاد مورد نظر در حدود سی الی پنجاه سانتیمتر خرد شده و عموما توسط کامیون به کارخانجات مربوطه حمل میگردد. عموما کارخانجات تولید پودرهای میکرونیزه به لحاظ پروسه تولید و چیدمان خط مشابه بوده اما به لحاظ ظرفیت و تنوع تولید متفاوت از یکدیگر میباشند. چیدمان خط به لحاظ ماشین آلات و دستگاههای مورد نظر در این کارخانجات به شرح زیر میباشد.

خردایش اولیه : شامل محل دپوی مواد، هاپر، فیدر تغذیه زیر هاپر، سنگ شکن اولیه و یا همان دستگاه فکی، نوار نقاله، آسیاب چکشی، الواتور و سیلوی مواد خام جهت تغذیه بال میل است.

خردایش ثانویه : شامل تجهیزاتی از قبیل مارپیچ خوراک دهنده، آسیاب بالمیل، الواتور، سیلو تغذیه بار الواتور و مارپیچ تغذیه بار است .

جدایش : شامل سپراتور، سیکلون، فیلتر، فن و مارپیچ است.

ذخیره سازی و بسته بندی : شامل سیلوی یک طرفه ذخیره محصول زیر سیکلون و فیلتر، دستگاه پکینگ بار سیکلون و فیلتر میباشد.

همچنین باید اشاره نمود که در تجهیز کارخانجات تولید پودرهای میکرونیزه تجهیزات تکمیلی از قبیل : فونداسیون و آرماتور بندی، ساخت و نصب تاسیسات و هوای فشرده، سازه و اسکلت فلزی، تابلوهای برق و کابل کشی و راه اندازی الکتریکال مجموعه و بکارگیری اینورتورهای مورد نظر از اهم کار بوده و بدیهی است که در لیست ماشین آلات و دستگاههای مورد نیاز در فرایند مستقیم تولید در نظر گرفته نمیشوند و اگرچه تجهیز و راه اندازی این کارخانجات بدونه بکار گیری تجهیزات تکمیلی کاملا غیر ممکن است.

با توجه به موضوع اقتصادی بودن تولید و بازار مورد نیاز انواع محصولات پودرهای میکرونیزه بدیهی است که یک حداقل ظرفیت تولیدی در نظر گرفته شود تا تمامی هزینه های تولید را توجیه نموده و از حداقل سود مورد نظر نیز بهره مند شد. بنابراین با توجه به تجارب حاصله از این نوع صنعت، حداقل میزان تناژ تولید در حال حاضر، صد تن در روز میباشد. و اگر چه اغلب تولید کنندگان پودرهای میکرونیزه محصولات تولیدی خود را صادر میکنند، از اینرو خوشبختانه ناگزیر از افزایش حجم و تنوع محصولات میباشند. در نتیجه با نیم نگاهی به موضوع صادرات و افزایش حجم و تنوع تولید، بسیار حائز اهمیت است که از همان ابتدای طراحی و تجهیز کارخانه، حداقل میزان حجم تولید را بر مبنای سیصد تن در روز در نظر داشت تا از همان ابتدا در کاهش هزینه های طراحی و توسعه کارخانه با دقت عمل نموده و پس از گذشت زمانی نه چندان دور، مبادرت به توسعه آن نمود و از انواع محصولات در تناژهای بالاتر بهره جست. تا از اینرو بتوان به اقتصادی بودن آن اطمینان خاطر یافت.

از عمده ترین مصارف پودرهای میکرونیزه در صنایعی از قبیل سرامیک سازی، چینی، صنایع آرایشی، بهداشتی و دارویی، صنایع رنگ و رزین و تولید انواع چسب، لاستیک، پلاستیک و پی وی سی، کاغذ سازی ،گرانول، چرم مصنوعی، شیشه سازی، تولید رنگهای معماری، پوشش های صنعتی و خیلی موارد دیگر میباشد.

شاید بتوان گفت یکی از بیشترین مصارف پودرهای صنعتی گذشته از مصارف پتروشیمی، در صنایع رنگ سازی است که عموما از باریت و یا همان سولفات باریم، تالک و یا همان منیزیم سیلیکات، میکا، دی اکسید تیتانیوم، کربنات کلسیم و دیگر موارد استفاده میشود. ما عموما رنگ ها را برای مصرف در نقاشی های ساختمانی و یا صنعتی میشناسیم اما در واقع از رنگ ها در طیف وسیعتری از جمله محافظ فیزیکی به عنوان عایق رطوبتی و یا عایق برابر اشعه های نور خورشید، محافظ شیمیایی از جمله محافظت در برابر خوردگی ها، رنگ های تزئینی، بهداشتی و عایق کاری های صوتی، حرارتی، مغناطیسی و امثال آن مورد استفاده قرار میگیرند. لازم به یادآوریست که از پیگمنت های معدنی برای ساخت رنگ دانه ها استفاده میشود که این رنگدانه ها در رنگ سازی جهت رنگی نمودن محصولات انواع رنگ مورد استفاده قرار میگیرند و از اینرو از اهمیت ویژه ای برخوردار است.

یکی دیگر از مصارف عمده پودرهای معدنی در هر دو حالت کانه های فلزی و کانه های غیر فلزی، میزان مصرف آن در صنعت ساخت انواع سرامیک است. شاید بهتر باشد بدانیم که تاریخچه صنعت تولید سرامیک در ایران حدودا به ده هزار سال قبل از میلاد حضرت مسیح بر میگردد که به صورت گل نپخته بوده است و اولین اثار تاریخی کوره های پخت سفال تقریبا در حدود شش هزار سال قبل از میلاد حضرت مسیح است. در ادامه تاریخ سفالگری، میتوان پیشرفت در ساخت کوره های سفالگری و ایجاد چرخ کوزه گری را شاهد بود و همچنین در خلال آن استفاده از رنگ های کوزه گری در ایجاد نقش و نگار برروی کوزه های سفالی و استفاده از لعابها در مقاوم سازی و زیبا نمایی سطوح روی سفال است و در ادامه آن ساخت و تولید انواع کاشی هاست که به حدود پنج هزار سال قبل برمیگردد.

مهمترین مواد اولیه ساخت سرامیک، خاک رس، کائولن، فلداسپار و بنتونیت است و بخش عمده آن از بنتونیت است که در مقاوم ساز سرامیک بسیار حائز اهمیت است همچنین باید در نظر داشت که هرچقدر دانه بندی ماده بنتونیت بیشتر باشد، بدیهی است که مقاومت بیشتری را نیز در تولید محصولات ایجاد میکند.

خواص معدنی انواع مواد مورد نیاز در تولید سرامیک

پروفیلیت و یا همان رس سه لایه ایست که بیشتر در تولید سرامیک کف مورد استفاده قرار میگیرد و دارای انبساط خشک و خام کم است، جذب آب کمی دارد، دارای کمترین پلاستیسیته است، انبساط معمولی در جریان پرسکاری دارد، انبساط بیشتری در جریان خشک شدن پس از پرسکاری داشته و در کوره در دمای قدری بیشتر از هزار درجه بیشترین انبساط را دارد.

بنتونیت و یا به عبارت دیگر مونت موری لونیت که ساختار آن مشابه ایلیت است و دارای انقباض بالا و جذب آب بالایی است، استحکام بالا پس از عملیات پرسکاری دارد، انبساط ضخامت پس از عملیات پرسکاری دارد، استحکام خشک و خام بالا و در عین حال پخت پایینی نیز دارد، و مورد استفاده آن برای دیوار بیشتر از کف است.

ایلیت که نوعی خاک رس سه لایه ای است و دارای پتاسیم به میزان کافی است که خواص جذب آب بسیار پایینی دارد و به رنگ سبز است و هر چه رنگ آن سبز تر باشد، از مرغوبیت بیشتری برخوردار است، استحکام پخت بالایی دارد، بازدهی دستگاه بال میل و پرس را افزایش میدهد، دارای سختی پایینی است، پایداری در ابعاد دارد، نقطه ذوب پایینی دارد و پس از عملیات پرسکاری دارای انبساط معمولی است.

کربنات ها و کربنات های مضاعف، که در دماهای کمتر از هشتصد الی نه صد درجه سانتیگراد خارج میشوند و اگر زمان لازم برای خروج 2Co نداشته باشد، اشکالاتی از قبیل تیرگی و بادکردگی در لعاب روی سرامیک را بوجود می اورد. از ویژگیهای کربنات ها، ثبات در ابعاد، دارای جذب آب بالا است، محافظ انبساط حرارتی و داری استحکام پخت بالا است.

ولاستونیت، ضریب انبساط حرارتی پایینی دارد، به دلیل داشتن کریستال های سوزنی از استحکام پخت بالایی برخوردار است و در عین حال از استحکام خشک و خام پایین برخوردار است، انقباض خشک به هیچ عنوان ندارد و بنابراین مناسب برای سرامیک کف میباشد، در دمای بالی هزار درجه سانتیگراد دارای سه درصد انقباض خشک میباشد.

تالک که همان سیلیکات منیزیم است و از نرمترین مواد معدنی است و داری سختی یک موهس است، دارای ساختمان سه لایه ای است، همگام لمس کردن خواصی نرم و مشابه صابون دارد، دارای ثبات ابعاد است، در برابر شوک های حرارتی از مقاومت بالایی برخورداری است، به خشک شدن لعاب و بهینه سازی سطح بدنه کمک میکند، انبساط بالایی پس از خشک شدن و پخت دارد و لعاب روی آن نیز پس از خشک شدن سطح صافی را ایجاد میکند. ماخذ، وبسایت به آدرس :www.baaax.ir

از انواع مختلف دیگر سرامیک ها، میتوان به سرامیک های ساختاری که شامل آجرها، سرامیک های سقفی و زمینی میباشند، سرامیک های سفید که شامل سفال ها و کاشی های دیواری هستند، سرامیک های دیرگداز که به منظور ساخت ذوب فلز و ظروف، خط کوره، گرمای تابشی در اجاق های گازی کاربرد دارد، و سرامیک های فنی که تحتت عناوینی همچون سرامیک های مخصوص، مهندسی، پیشرفته و لطیف میباشند. این سرامیک ها شامل آجرهای سرامیکی، روکش سرامیکی، موتور های سرامیکی و دیگر موارد میباشد.

سابقا شیشه نوعی سرامیک به حساب می آمد به این علت که نوعی جامد غیر معدنی است که حرارت داده شده و همانند سرامیک با آن رفتار می شده است. و اگر چه شیشه ماده ای جامد و شفاف است، عموما یک ماده جدا به حساب می آید. ساختار درونی سرامیک نقش مهمی را در خواص و ویژگی های آن ایجاد میکند. کربن، سیلیکن جامد و خالص را شاید بتوان به عنوان سرامیک به حساب آورد و در انتها الماس نیز میتواند به عنوان سرامیک در نظر گرفته شود.

اکسید اورانیوم، که نوعی سرامیک جهت سوخت هسته ای رادیو اکتیو مورد استفاده قرار میگیرد. زینک اکسید، نوعی نیمه رسانا است، اکسید بورون که برای ساخت و تولید انواع زره های محافظتی انسانی مورد استفاده قرار میگیرد. کاربید سیلیکون و کاربید تنگستن از انواع سرامیک های فنی میباشند و مقاومت بالایی برابر ساییدگی و خراش دارند و مناسب برای ساختن انواع زره های صنعتی، و پوشش به منظور فعالیت در معادن میباشد. زیرکونیا که برای ساخت بلید چاقوهای سرامیکی، حسگرهای اکسیژن، ذرات سوخت و کریستالها مورد استفاده قرار میگیرد. استرونتیوم بیسموت، که اکسید منیزیوم و اکسید مس دیبورید فوق رسانا میباشند. استاتیت، ویا همان سیلیکات منیزیوم، که در ساخت عایق های الکتریکی مورد استفاده قرار میگیرد، باریم تیتانات که در ساخت عاملهای نگهداری اطلاعات و حرارتی، خازن و مبدل ها استفاده میشود، همچنین مصنوعات ترکیبی سرامیکی که برای باستان شناسی حائز اهمین است به دلیل ترکیبات شیمیایی که دارند در تشخیص و شناسایی اصلیت نوع جنس میتواند استفاده شود و این علاوه بر شامل شدن ترکیبات خاک رس، حالت موادی که در طی فرایند ساخت و خشک شدن مورد استفاده قرار گرفته را نیز شامل میشود.

سرامیک ها عموما دارای خواصی بشرح زیر میباشند:

علی رغم سختی بالا، شکننده و چسبندگی مولکولی ضعیفی که دارند، دارای دمای ذوب بالا و مقاومت شیمیایی بالایی هستند، دارای ضریب ارتجاعی بالایی میباشند، نیروی تراکم بالا و شکل پذیری ضعیفی دارند، رسانای حرارتی و الکتریکی پایینی دارند، دارای شفافیت نوری مناسب برای انواع طول موجهای مختلف میباشند. برگرفته شده از وبسایت به آدرس : www.namnak.com

سنگهای معدنی مورد استفاده در تولید انواع پودرهای میکرونیزه، در اولین مرحله خردایش، پس از ورود به دستگاه فکی، توسط این دستگاه خرد شده و به ابعاد کوچکتر مورد نیاز برای ورود به مراحل بعدی خردایش تبدیل میشوند. دستگاه فکی، دستگاهی است که در ابعاد و اندازه های مختلف و با ظرفیتهای ورودی و خروجی مختلفی طراحی و ساخته میشود. بدیهی است که مقدار ظرفیت ورودی بیشتر باشد، اندازه دهنه ورودی و به طبع آن ابعاد سنگهای ورودی نیز بیشتر میشود و همچنین به هر مقداری که ظرفیت ورودی کوچکتر باشد، اندازه دهنه ورودی و همچنین به طبع آن ابعاد سنگهای ورودی نیز کوچکتر خواهد شد.

عموما در دستگاه فکی سنگ ها توسط نیروی جاذبه به درون دستگاه کشیده شده و از این طریق میان دو فک که یکی ثابت و دیگری متحرک است قرار گرفته و خرد میشوند. فکی که متحرک است تحت یک زاویه خاص نسبت به فک دیگری که در راستای عمود بر سطح زمین است قرار گرفته و به فراخور ابعاد دهنه ورودی و ابعاد سنگ محاسبه میگردد. نیروی مورد نیاز برای خرد کردن سنگ ها توسط دینام های الکتریکی تامین میشود به این صورت که نیرو محرکه توسط تسمه به یکی از وزنه های لنگ دستگاه متصل شده و باعث گردش وزنه های لنگ میشود. وزنه های لنگ دو دایره با ابعاد و وزن های مناسب با طراحی دستگاه فکی میباشند که توسط یک محور روی دستگاه نصب شده و در دوطرف دستگاه قرار میگیرند و بطور مستقیم به فک متحرک متصلند.

حسن زاویه فک متحرک نسبت فک ثابت در این است، هنگامی که سنگ ها توسط نیروی جاذبه به درون دستگاه فرو میریزند، با حرکت فک متحرک به سمت عقب اجازه ورود یافته و در حرکت فک متحرک به سمت جلو و یا همان فک ثابت، سنگ ها خرد شده و حداقل به ابعاد مورد نظر میان کمترین فاصله میان دوفک و کوچکتر از آن در می آیند.

لازم به یادآوریست که نقش وزنه های لنگ در این دستگاه به این شکل است که وقتی سنگ های با حداکثر ابعاد میان دوفک قرار میگیرند، بدیهی است که به بیشترین نیرو برای خرد کردن سنگ نیاز است بنابراین با حرکت دینام که منجر به حرکت وزنه های لنگ میشود، اگرچه زمان و میزان گردش دینام و محور وزنه ها یکسان است، اما این عمل منجر به آن میشود که در هنگام جذب نیروی بیش از توان دینام دستگاه، و کاهش نیرو و توقف احتمالی دینام و فک، نیروی پتانسیل جمع شده در وزنه های لنگ مانع از توقف دستگاه شده و در نتیجه دینام به حرکت دورانی خود ادامه داده و سنگ های با حداکثر ابعاد ورودی که از سختی بیشتری نیز برخوردارند طی این فرایند خرد میشوند.

طبق تجربیات بدست آمده از دستگاه های فکی مورد استفاده شده در صنایع مختلف کارخانجات گچ، آهک، سیمان، پودرهای میکرونیزه و امثال آن، بسته به ابعاد ورودی و ظرفیت های مختلف نتایج حاصله بشرح زیر میباشد:

| ردیف | دهنه دستگاه | ابعاد سنگ های ورودی ( سانتی متر ) | ابعاد سنگ های خروجی ( سانتی متر ) | ظرفیت تولید در ساعت ( تن ) |

| 1 | 20 * 30 | 18 | 1.8 الی 7 | 16 الی 19 |

| 2 | 30 * 50 | 28 | 3 الی 9 | 25 الی 45 |

| 3 | 55 * 80 | 53 | 5 الی 11 | 70 الی 110 |

| 4 | 60 * 90 | 58 | 8 الی 17 | 140 الی 190 |

| 5 | 80 * 100 | 78 | 10 الی 18 | 150 الی 210 |

دستگاه فکی از معدود دستگاه هایی است که انواع مختلف آن با ابعاد محاسبه شده بر حسب نیازهای ظرفیت تولید، در کلیه صنایع مختلف تولید و فرآوری کانه های فلزی و غیر فلزی مورد استفاده قرار گرفته و به لحاظ نوع کارایی و قیمت یکی از مهمترین دستگاهها برای هر کارخانه ای است که از همان بدو تاسیس کارخانه لازم است تا با در نظر داشتن توسعه کار و توسعه محصولات مختلف، در سفارش و محاسبه تناژ و ظرفیت خروجی آن دقت عمل به خرج داده شود و مطابق با برنامه استراتژی و آینده نگری های لازمه در انتخاب دستگاه تصمیمات لازم لحاظ شود. تا از اینرو بتوان در بهینه سازی هزینه های تاسیس و تجهیز کارخانه با در نظر داشتن طرح های آتی توسعه و پیشرفت به بهترین نتایج حاصله دست یافت.

بدیهی است که هر موسس و یا سرمایگذاری، برای تاسیس و تجهیز هر کارخانه، کارگاه تولیدی، دفاتر خدماتی، بنگاه اقتصادی و یا امثال آن با در نظر داشتن نوع فعالیت مورد نظر و سرمایه ای معین، مراحل تاسیس کار خود را با تدوین بهترین طرح و برنامه و با بکارگیری استراتژی های لازمه پیش ببرد. در غیر اینصورت کاملا پر واضح است که تلاشهای موسس سرمایه گذار بی نتیجه بوده و متحمل ضرر خواهد شد. از اینرو تدوین طرح و برنامه و بهره گیری از برنامه های استراتژیک در تصمیم گیری و هدف گذاری در کسب بیشترین نتایج حاصله بسیار حائز اهمیت بوده و نباید نسبت به آن بی توجهی نمود.

به منظور درک بهتر تدوین طرح و برنامه و بکار گیری استراتژی های لازمه جهت کسب بهترین نتایج حاصله در اقدامات کاری لازم است تا ابتدا تعاریفی از برنامه ریزی استراتژی داشته باشیم.

برنامه ریزی استراتژی یعنی تدوین فرایندهایی که طی آن یک موسسه و یا بنگاه اقتصادی قادر باشد تا با ارائه اهداف، پیش بینی ها و تصمیمات مقتضی در خلال نوسانات اقتصادی و سیاسی جامعه داوم آورده و به فعالیت های اقتصادی خود ادامه دهد. بنابراین هرگاه یک موسسه و یا بنگاه اقتصادی فعالیت های خود را بر مبنای برنامه ریزی استراتژیک بنیان نهد، بی شک موفق خواهد شده و متحمل صرف هزینه های گزاف و زمان نخواهد شده. زیرا نه تنها اهداف واقع گرایانه خود را از بدو آغاز فعالیت ها و سرمایه گذاری تعیین نموده، بلکه تمامی موارد مرتبط با تشکیل سازمان مورد نظر، مسائل مربوط به بحث بازار و رقبا، مسائل و موارد اقتصادی، سیاسی، اجتماعی، محیطی و منطقه ای، تکنولوژیکی و قوانین مرتبط را نیز در نظر داشته و اهداف را کاملا مشخص نموده و در نتیجه قادر به اخذ بهترین تصمیمات و اجرای عالی ترین اقدامات جهت توسعه و پیشرفت بنگاه اقتصادی خویش است.

مهم ترین ملاک برنامه ریزی استراتژیک، ارزیابی تمامی موارد یاد شده در چهار حوزه اصلی بررسی نقاط ضعف و قدرت، و تعیین و تکلیف فرصتها و تحدیدها ست. بنابراین لازم است تا به شیوه ای عالی و بی نظیر، از همان ابتدای کار و تعیین و تعریف خط و مشی های سازمان، نقاط ضعف تبدیل به نقاط قوت و هر تهدیدی تبدیل به یک فرصت شود.

در چنین وضعیتی موسسین سرمایه گذاری لازم است تا اولین گام های مورد نیاز در جهت برنامه های استراتژی و اجرای آن را با تشکیل سازمان و تعریف صحیح و لازم از آن و بخش های مختلف آن برداشته، و مبادرت به شرح وظایف و تخصیص منابع انسانی مورد نیاز آن نمایند و در ادامه مسیر، به مراحل بعدی گام بردارند. اولین و مهمترین گام بعدی پس از تشکیل سازمان و شرح وظایف، ارزیابی، تجزیه و تحلیل بازار و مسائل اقتصادی و شناسایی نیازهای بازار و رقبای پیشکسوت و نو ظهور یافته است.

اگرچه در تدوین یک طرح و برنامه استراتژیک منسجم تمامی مسائل مربوط به بحث بازار و رقبا، مسائل و موارد اقتصادی، سیاسی، اجتماعی، محیطی و منطقه ای، تکنولوژیکی و قوانین مرتبط را باید بخوبی مد نظر داشت، اما همچنان گام های نخست ارزیابی های اقتصادی، شناخت بازار و رقبا از اهمیت ویژه ای برخوردار بوده و اقتصادی بودن فعالیت های سازمان لازم است تا به درستی و کامل مورد ارزیابی و تجزیه و تحلیل قرار گیرند.

گاها مشاهده شده که برخی از بنگاه های اقتصادی با این که از تخصص های فنی و تکنولوژیکی خوب و مناسبی برخوردار هستند، اما پس از گذشت زمانی نسبتا کوتاه از تاسیس بنگاه و شروع فعالیت ها، متاسفانه دچار مسائلی از قبیل کسری بودجه، عدم فروش با قیمت مناسب در سود دهی، انبارش مواد اولیه و محصول بیش از برنامه و دیگر مسائلی از این قبیل مواجه شده و صرفا متحمل هزینه های پیش بینی نشده ای میشوند که دور از انتظار بوده است. و در صورت تداوم چنین روندی دچار ورشکستگی شده اند. تنها به این دلیل که در بررسی های اقتصادی اولیه و شناخت بازار واقعی خرید، فروش و تجارت با نگاهی ضعیفتر از واقعیت های بازار ورود به عرصه فعالیت های اقتصادی کرده اند.

خصوصا در بازار بیش از حد رقابتی امروزه در دنیا و ورود کالاها و خدمات بسیار ارزان چینی و نفوذ این کشور در تمامی نقاط جهان و بویژه در بازارهای اروپایی و امریکایی که منجر به ارتقای توان مالی و تکنولوژیکی آن نیز شده ، به شکل وسیعی گسترش یافته است، از اینرو بحث شناسایی و ارزیابی دقیق بازار و برنامه ریزی اقتصادی بسیار حائز اهمیت بوده و توجه همه جانبه به آن بسیار مهم و پر ثمر است.

و اگرچه مجددا تاکید میشود که در طراحی و تدوین برنامه ریزی استراتژی تمامی موارد تکنولوژیکی، سیاسی، اجتماعی، محیطی و منطقه ایو اقتصادی بسیار حائز اهمیت بوده و لازم است تا بصورت منسجم و کامل از کلیه زوایا موارد یاد شده مد نظر قرار گیرند. گاهی اوقات نیز پر واضح است که اقدامات لازمه در برنامه ریزی و تدوین طرح استراتژی را باید بر مبنای الزامات و نیازهای واقعی و به روز شده بازار و موثر بر نوع فعالیتهای سازمان مشخص شوند و مهمترین عامل مشخص شده و بر مبنای آن مبادرت به اقدامات مقتضی نمود.

به منظور دست یابی به موثر ترین رویکرد موارد یاد شده در تدوین و طراحی برنامه های استراتژی الزامیست تا روش ها، تکنیک ها و ابزارهای مورد نیاز را بکار گرفته شوند و از این طریق با ارزیابی و تجزیه و تحلیل آن بتوان محاسبات دقیقتری از نحوه سرمایه گذاری و هزینه داشت. لذا به این شیوه میتوان تحت عنوان یک بنگاه اقتصادی نو ظهور یافته در رقابت با رقبای بزرگ و کوچک، قدیمی و جدید، با تقریبهایی بسیار نزدیک به اقتصادی بودن حوزه های مختلف فعالیتی سازمان به نتایج مطلوب و مورد نظر دست یافت.

همانگونه که قبلا نیز اشاره شد، کشور چین به عنوان چهارمین کشور پهناور جهان با بیش از یک میلیارد و چهار صد میلیون نفر جمعیت، و پر جمعیت ترین کشور جهان، از قویترین کشورها در سرتاسر جهان در پتانسیل های نیروی کار انسانی بسیار ارزان قیمت و کارا و موثر است. طبق اطلاعات وبسایت به آدرس www.rotbe3.com

گاها ما از افرادی که از کشور چین بازدید نموده و در آن اندک تحقیقات و مطالعاتی داشته اند، در میابیم که بعضی از کارگران چینی فقط در ازای دریافت غذای روزانه حداقل روزی هشت ساعت کار مفید دارند و بعضی دیگر در ازای جا و غذا. حتی گفته شده بعضی از افراد در چین در قایق بدنیا آمده و در همان جا رشد کرده، تحصیل نموده و ازدواج میکنند، و کاری در ازای بیشترین فعالیت و کمترین درآمد داشته و در همان قایق هم تمام عمر خود را بدونه هیچ نارضایتی میگذرانند. برخی از سالمندان چینی هم یافت میشوند که در ازای بیکار نبودن، در پی انجام برخی از کارهایی همچون کار در منزل بصورت رایگان بوده تا از این طریق سرگرمی های لازم به فراخور سن و سال خود را تامین کنند. و این گوشه ای از فرهنگ کاری و اجتماعی عمومی مردمان این کشور است که همچنین از حمایت های قانونی دولت نیز برخوردار است و فرصت سواستفاده از فرصت طلبان برداشته شده است. در حالی که ما در هیچ جای دیگر از دنیا شاهد چنین مواردی بصورت عمده و قانونی نمیباشیم. و اگرچه در مقابل، ما شاهد پیشرفت های بی نظیر علمی و اقتصادی مردم چین نیز در دو دهه اخیر میباشیم.

از طرفی دولت کشور چین با اعمال قوانینی بسیار ساده و کارآمد در امور بازرگانی و تجارت، در تامین نیازهای به روز شده محققان و تولید کنندگان، و حمایت های بی نظیر در کلیه اصناف اقتصادی، تجاری و صنعتی همواره کوشیده تا برابر کشورهای صنعتی رشد کرده و به لحاظ تامین بودجه، رشد اقتصادی، درآمد و سود از این کشورها پیشی بگیرد. تا این اندازه که ما در هیچ جای دنیا نمیتوانیم قدم بگذاریم و ردپایی از صنایع کوچک و یا بزرگ چینی در آن مشاهده نکنیم. و این امر در نوع خود باعث رشد اقتصادی چشم گیر مردم این کشور شده و از آن مردم فقیر، مردمانی میلیاردر و مطرح در سطح جهانی ساخته و سطح رفاه عمومی آن نیز بشکل قابل توجهی ارتقا یافته است.

حال با این تفاسیر کوتاه و مختصر در مورد یکی از بزرگترین رقبای جهانی ارائه خدمات و محصولات در کلیه اصناف، و صرفنظر از دیگر کشورهای پیشرفته تر و صنعتی تر از کشور چین، اهمیت برنامه ریزی استراتژیک و تاثیر مستقیم آن بر فعالیت های مختلف سازمانی بنگاه های اقتصادی رنگ و رویی تازه تر به خود گرفته و نیاز است تا موسسین و سرمایه گذاران توجه بیشتری به این مسائل داشته باشند. گاها مشاهده شده که تولید محصولی در داخل و با کیفتی مناسب، دارای قیمت تمام شده بیشتری از محصولات مشابه چینی وارد شده برای خرید است و این امر ستون های اعتباری سرمایه گذاران و موسسین را در امر تولید و سرمایه گذاری محصولات و خدمات مشابه چینی شدیدا به لرزه در آورده و در جان امر تحقیق و توسعه داخلی قویا میدمد.

در بازار رقابتی امروزه اگرچه موضوعاتی از این قبیل مولد ترس وشبهه سرمایه گذارن در بخش تولید شده و شاید هم مانع از اقدامات اولیه در امر سرمایه گذاری شود، اما خوشبختانه روشها و تکنینک هایی هست که با مطالعه و بکارگیری آن، دیدگاه و رویکرد اقتصادی و سرمایه گذاری موسسین بنگاه های اقتصادی را تغییر داده و به سمت و سویی موفقیت آمیز سوق میدهد. و چنانچه میدانیم، همواره راه کسب موفقیت در هر گونه کار و فعالیتی با بکارگیری استعدادها و خلاقیت های لازمه در هر زمانی و هر مکانی وجود دارد.

به عنوان مثال، طبق قوانین ریاضیات ما میدانیم که هر عددی تقسیم بر بی نهایت شود، نتیجه حاصله از کسر، و یا به عبارتی دیگر جواب، صفر است. حال باید بگوییم که چرا؟

فرض کنید عدد ثابتی مانند 100 را بر 10 تقسیم کنیم، جواب 10 است. اگر همین عدد ثابت 100 را این بار تقسیم بر 10000 کنیم جواب 0.01 و در ادامه وقتی مخرج کسر را بیشترکنیم فرضا 1000،000 جواب کوچکتر خواهدشد و در این مورد جواب یک ده هزارم است. بنابراین متوجه میشویم که هر قدر که مخرج کسر بزرگتر شده و به عدد بی نهایت نزدیک میشود، درنتیجه حاصل کسر بی نهایت کوچک شده و به صفر نزدیک میشود. بنابراین هرگاه عدد مخرج بی نهایت باشد هر چند عددی مبهم است، حاصل کسر و یا همان جواب صفر است.

در واقع ما از ارائه این مثال به این نتیجه میرسیم که در چنین توابعی هرگاه برخی از عوامل بسیار بزرگ شوند نتایج حاصله از آن بسیار کوچک و بی اثر میباشند. به عبارت دیگر اگر کشورهایی همچون چین در امر اقتصاد و تجارت خیلی بزرگ باشند، ناگزیرا در برخی موارد دارای نقاط ضعف شدید شده و به احتمال قوی قادر به کنترل آن نمیباشند و در نتیجه این امر میتواند فرصت هایی طلایی را برای دیگران فراهم آورد که قبلا مشابه آن را تجربه نکرده اند.

در ادامه مبحث فرایند تبدیل سنگ های معدنی به پودر های میکرونیزه، چنانچه میدانیم، پس از عبور این سنگ ها از دستگاه فکی، به ابعاد کوچکتری تبدیل شده و آماده ارسال به ایستگاه بعدی در فرایند تولید میشوند.

سنگ های خرد شده توسط نوار نقاله به ایستگاه بعدی خردایش اولیه هدایت میشوند. ایستگاه بعدی پس از عبور از دستگاه فکی، ورود مواد به دستگاه آسیاب چکشی است. لازم است تا در جریان عبور مواد از دستگاه فکی به آسیاب چکشی توسط نوار نقاله، این نوار به اندازه مورد نظر و با ابعاد مورد نیاز با ظرفیت ورودی آسیاب چکشی، و فاصله مناسب میان هر دو دستگاه طراحی، ساخته و نصب شود. با توجه به این که عموما حداقل ظرفیت تولیدی کارخانجات تولید و فراوری پودرهای میکرونیزه 300 تن در روز در نظر گرفته میشود، و این ظرفیت تولید حداقل ظرفیتی است که در حال حاضر توجیه اقتصادی دارد، بنابراین اولین اطلاعات لازم جهت طراحی و ساخت نوارهای نقاله به وضوح مشخص است. از دیگر مشخصه های مهم نوار نقاله را میتوان در اندازه عرض نوار، و فاصله نوار میان هر دو ایستگاه دستگاه فکی به آسیاب چکشی است. بدیهی است که هر چه عرض نوار انتقال بیشتر و طول آن نیز بیشتر باشد، مواد مورد حمل و انتقال برروی آن نیز بیشتر بوده و در نتیجه نوار متحمل وزن بیشتری خواهد شد و این عامل تعیین کننده ضخامت و عرض نوار نقاله و توان الکتریکی دینام جهت تولید نیروی محرکه انتقال مواد بر روی سطح نوار نقاله میباشد.

نوار نقاله مناسب این صنعت عموما از جنس لاستیک است. این لاستیک نیز خود سه لایه است و شامل لایه پوششی لاستیکی بالایی ، لایه پوششی لاستیکی پایینی، منجید و نوار کناره های محافظ است.

لایه های پوششی بالایی با توجه به نوع کاربرد آن در صنایع مختلف، از ترکیباتی از لاستیک ساخته میشود. مانند لایه های لاستیکی مقاوم برابر سایش، حرارت، روغن، مواد اسیدی و مواد شیمیایی و غیره میباشد.

لایه پوششی لاستیکی پایینی، نیز از انواع ترکیبات مختلف لاستیکی ساخته میشود به انضمام انکه در تولید آن از ترکیبات کائوچوی طبیعی و یا مصنوعی نیز استفاده میشود. لازم بذکر است که ضخامت لایه پایینی کمتر از لایه بالایی است. زیرا لایه پایینی مانند لایه بالایی درگیر با ضربه های دینامیکی حاصل از ریزش مواد، تاثیرات حرارتی و شیمیایی نبوده و فقط در جریان انتقال مواد با سطوح رولیکهای دستگاه نوار نقاله برخورد دارد.

منجید نیز خود از چند لایه ترکیبات پلی استر تشکیل شده و توسط لایه های لاستیکی بالایی و پایینی پوشش داده شده است. کانواس پلی استر یکی از بهتری اجناس کانواس ها میباشد و از کمترین کشش هنگام حمل برخوردار است. کانواس پلی استر در جهت طولی و یا به عبارت دیگر تار، از نخ های پلی استر و در جهت عرضی و یا همان پود از نخ های نایلونی استفاده شده است. ضمن آنکه این نوع از کانواس ها از مقاومت حرارتی بالایی نیز برخوردارند.

به عبارت دیگر منجید لایه میانی تسمه نوار نقاله لاستیکی است ضمن آنکه از اهمین ویژه ای برخوردار است زیرا مهمترین عامل در مواجهه با تحمل نیروهای کششی و عرضی ناشی از کشش دینام و وزن مواد را بر عهده دارد. از عوامل مهم در حفظ و نگهداری منجید، عدم نفوذ رطوبت است. زیرا رطوبت خواص مکانیکی مستحکم برابر نیروهای کششی و عرضی را به شدت کاهش داده و در نتیجه مقاومت تسمه نقاله کلا از بین میرود.

نوار کناره های محافظ نیز از جنس ترکیبات لاستیکی ساخته شده و به منظور جلوگیری از نفوذ رطوبت به منجید بکار میرود.

تسمه نقاله ها عموما بر مبنای ابعاد استاندارد 40 . 50 . 60 . 65 . 80 . 90 . 100 . 120 . 140 سانتی متر ساخته میشوند و ضخامت های مختلف نوار با توجه به طول نوار و وزن مورد حمل نیز متفاوت میباشند.

نوار نقاله ها موارد مصرفی مختلفی از جمله در معادن شن و ماسه، مس، آهن و ذغال سنگ، صنایع فولاد و ذوب آهن، نفت و پترو شیمی، ریختگری و همچنین استحصال شکر از نیشکر و امثال آن دارد.

ساخت و تولید لایه های بالایی و پایینی لاستیکی دارای انواع مختلفی میباشند.

نوع A که مقاوم برابر پارگی است و برای حمل مواد برنده و تیز است.

نوع AA که مقاوم برابر ساییدگی دارد و برای حمل مواد ساینده و ریز مورد استفاده قرار میگیرد.

نوع D1 مقاوم برابر حرارت تا دمای 130 درجه سانتی گراد است و مناسب برای صنایع سیمان است.

نوع D2 مقاوم برابر حرارت تا دمای 160 درجه سانتی گراد است و مناسب برای صنایع سیمان، فولاد و امثال آن میباشد.

برگرفته شده از وبسایت http://www.karoonkhozestan.com

نوارهای نقاله گذشته از تسمه لاستیکی، دارای شاسی و چرخ های رولیک میباشند. شاسی نوار نقاله نیز با توجه به وزن مواد قابل حمل و فاصله طولی میان هر دو ایستگاه دستگاه فکی و آسیاب چکشی طراحی، ساخت و نصب میگردد.

شاسی نوارهای نقاله عموما یک سازه استراکچر فلزی است و از انواع متلف قوطی، نبشی و لوله ساخته میشود. و رولیک ها که عموما از لوله های فلزی است و انواع آن میتواند بشرح زیر باشد.

رولیک رفت، به منظور تحمل وزن تسمه و نوار میباشد. رولیک ضربه گیر که دارای لایه پلاستیکی بوده و به منظور جلوگیری از تخریب رولیک ها بر اثر ضربه تعبیه میشود. رولیک برگشت، که در زیر نوار نقاله قرار گرفته و صرفا متحمل وزن تسمه میباشد.

رولیک ها عموما با جنس هایی از قبیل فلزی پرسی، گالوانیزه و استیل مورد استفاده قرار میگیرند. و عموما پنج لایه گردگیر بوده و در آنها از کاسه نمد به منظور جلوگیری از نفوذ گرد و غبار و ذرات استفاده میشود.

انواع نوار نقاله می تواند بشرح زیر باشد:

نوار نقاله زنجیری، دارای قطعات انعطاف پذیر است و مواد را از طریق زنجیر و پره ها انتقال میدهد.

نوار نقاله رولیکی، که به منظور جابجایی مواد سنگین تر مورد استفاده قرار میگیرد. این نوار نقاله از رولیک های توخالی تشکیل شده و مواد بر روی تسمه بر اثر حرکت رولیک ها انتقال میابند.

نوار نقاله دستچین، از این نوع نوار نقاله به منظور درج تاریخ ساخت و یا مصرف و امثال آن، جداسازی و یا پاک سازی و یا افزودن محصولاتی دیگر به محصولات مورد حمل بر روی نوار نقاله مورد استفاده قرار میگیرد.

مواد پس از انتقال توسط نوار نقاله وارد آسیاب چکشی شده و به مواد ریزتری که ابعاد آن نزدیک به اندازه دانه های شکر است تبدیل میشوند. از اینرو در این مرحله از فرایند تولید، به گام های نهایی جهت پودر نمودن مواد تا اندازه و ابعاد مورد نیاز برای هر محصولی نزدیک میشود.

آسیاب چکشی نوعی آسیاب است که برای خردایش اولیه مواد همانند دستگاه فکی در کلیه صنایع تولید و فراوری کانه های فلزی و غیر فلزی مورد استفاده قرار میگیرد و از اینرو از اهمیت ویژه ای برخوردار است. ابعاد و اندازه مواد در هنگام ورود در حدود صفر الی 5 سانتی متر است که پس از فرایند خردایش در درون دستگاه، به ابعاد و اندازه های مختلفی در حدود 0-2 ، 0-5 و 0-10 میلیمتر تبدیل میشوند.

آسیاب چکشی بطور کلی متشکل از بدنه، پولک های تعبیه شده بر روی شفت، چکش ها، وزنه های لنگ، یاتاقان و دینام میباشد. مکانیزم عملکرد این دستگاه به این شکل است که نیروی لازمه جهت دوران چکش ها از طریق دینام تولید میشود. این نیروی تولید شده توسط دینام، بوسیله نوار تسمه ای که مستقیما از دینام به پولی وزنه های لنگ متصل است انتقال میابد. با گردش وزنه های لنگ که از یک سو توسط پولی به دینام و از سوی دیگر توسط شفت به پولک ها و چکش ها متصل میباشد، چکش ها را به دوران در می آورد. از آنجا که چکش های میان پولک ها آزاد بوده و در حالت خاموش دستگاه حالتی خوابیده دارند، با حرکت دورانی شفت دستگاه، و با نیروی گریز از مرکز به حالت عمود بر شفت درآمده و هنگام برخورد مواد ورودی به دستگاه وظیفه خرد کردن و ریزتر کردن مواد را دارند.

وظیفه وزنه های لنگ در این دستگاه همانند دستگاه فکی است و به این طریق است که نیروی دریافت شده توسط دینام را با توجه به وزن خود بشکل پتانسیل نگه داشته و از توقف دستگاه در هنگام برخورد با خرده سنگ های درشتر و یا سخت تر ممانعت بعمل آورده و از این طریق راندمان دستگاه چندین برابر میشود. تعبیه وزنه های لنگ دستخوش اندیشه ای عالی، پسندیده و لازم برای دستگاه میباشد که در صورت حذف آن در طراحی وساخت، دستگاه آسیاب چکشی در زمانهایی اندک پس از شروع کار متوقف خواهد شد.

آسیاب های چکشی را معمولا با توجه به ظرفیت خروجی آن و میزان ابعاد واندازه دانه های خرد شده، طراحی و میسازند. عموما این دستگاه ها در اندازه های 16 چکشه، 20 چکشه، 24 چکشه، 36 چکشه و 48 چکشه طراحی و ساخته میشوند و از طول عمر بسیار بالای بیش از 30 الی 40 سال برخوردار است.

سایز بندی دانه های خروجی به فنرهای قابل تنظیم تحتانی دستگاه آسیاب مرتبط شده و نوع عملکرد آن به این شکل است که با کمتر کردن فاصله فنرها از یک دیگر، سایز و ابعاد دانه های خروجی خرد شده توسط دستگاه نیز ریزتر میشود. ظرفیت خروجی دستگاه های آسیاب چکشی عموما در حدود 25 الی 30 تن در ساعت است.

مواد پس از خروج از آسیاب چکشی، توسط الواتور به سیلوهای نگهداری مواد خام تغذیه بالمیل انتقال یافته و آماده انتقال به مراحل بعدی تولید و فراوری میباشند. و چنانچه اشاره شد، مرحله بعدی در پروسه تولید، انتقال به بالمیل و مجددا خردایش و تبدیل شدن به دانه بندی ریزتر است. عموما مواد از سیلوی مواد خام توسط مارپیچ به ایستگاه بعدی کار انتقال میابند. و در این صورت نیز ابعاد و اندازه مارپیچ به ظرفیت ورودی دستگاه بالمیل و فاصله آن از سیلو مرتبط میشود و لازم بذکر است که طبق استاندارد نیروی لازم جهت چرخش مارپیچ و انتقال مواد به ایستگاه بعد، حداکثر تا 6 متر میباشد.

مارپیچ ها بطور کلی دارای محفظه، دینام، شفت و پره های مارپیچی تعبیه شده بر روی آن میباشند. دینام مارپیچ ها عموما بطور مستقیم به شفت دستگاه متصل بوده و با حرکت دورانی، موادکه از سیلو بطور مستقیم وارد دهنه مارپیچ شده اند، توسط پره های مارپیج به سمت جلو کشیده شده و انتقال میابند.

Интересно!